|

Si chiama fibra di carbonio perché si tratta proprio di una fibra. Si chiama fibra di carbonio perché si tratta proprio di una fibra.

Quando vi trovate di fronte a qualsiasi cosa realizzata in questo materiale (e oggi viene impiegato in tantissimi campi e per tantissimi utilizzi), potete benissimo notare che, nonostante la struttura rigida, alla vista appare come un tessuto (stiamo parlando del materiale non verniciato).

Ed è proprio così, quando siete di fronte ad un telaio di bicicletta in carbonio sappiate che si tratta di sottilissimi fili che vengono intrecciati tra di loro a formare un tessuto (pelle). Più strati di questo tessuti vengono disposti uno sull'altro, tenuti insieme da una matrice, in genere della resina epossidica, la quale incolla tra di loro le pelli e mantiene le fibre in posizione in modo da mantenere la corretta direzione nell'assorbimento degli sforzi, proteggere le fibre e mantenere la forma del manufatto in composito.

Caratteristiche della fibra di carbonio

I vantaggi più importanti che il carbonio offre, sono:

- elevata resistenza meccanica mantenendo un'ottima leggerezza. Per questo motivo viene utilizzato nella realizzazione di attrezzature sportive (dai telai delle biciclette, alle calotte dei caschi, alle superfici aerodinamiche di auto e moto e a moltissimi altri utilizzi);

- la bassa densità;

- la capacità di isolamento termico (un particolare tipo di carbonio viene utilizzato per costruire le mattonelle che compongono gli scudi termici delle navicelle spaziali);

- resistenza a variazioni di temperatura e all'effetto di agenti chimici;

- buone proprietà ignifughe (molto importante nelle costruzioni aeronautiche, per le automobili e le moto).

Tra gli svantaggi:

- Presenta delle caratteristiche meccaniche con una direzione privilegiata (anisotropia);

- attenzione alle differenze di potenziale elettrico (nella costruzione dei primi telai di bicicletta era un grosso problema per via delle differenza di potenziale tra il telaio e la minuteria che reggeva i componenti che, portava a rottura del carbonio).

La storia delle fibra di carbonio La storia delle fibra di carbonio

E' il 1958, ed il Dr. Roger Bacon, fisico e scienziato dei materiali presso il Parma Technical Center nello stato americano dell'Ohio, realizza il primo tessuto in fibra di carbonio.

Il tessuto creato da Bacon consisteva principalmente in sottili filamenti di grafite disposti in fogli o in rotoli. I fogli si estendevano in modo continuo sull'intera lunghezza del filamento di grafite.

Dopo avere realizzato la fibra di carbonio, arrivò per Bacon il momento di fare un piccolo calcolo per vedere se era conveniente o meno, produrre questo nuovo materiale ad alte prestazioni. Ma il costo risultava essere impressionante: 10 milioni di dollari per libbra.

Nonostante questo inconveniente non di poco conto, l'industria capì che si trattava di una invenzione molto importante, che avrebbe potuto rivoluzionare il mercato ed essere molto redditizia. Decisero quindi di investirvi molto denaro per poter rendere il processo produttivo meno costoso.

Produzione del carbonio

La fibra di carbonio e la pelle

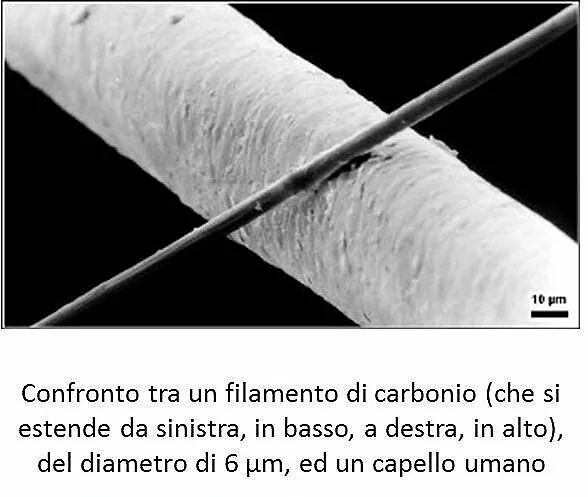

Si parte da un sottile filo di carbonio (5-8 μm) che viene intrecciato fino a produrre un panno (la pelle) la cui consistenza è comunque morbida, proprio come un tessuto.

Più pelli vengono poi disposte nello stampo la cui forma è quella dell'oggetto da realizzare. Il posizionamento delle pelli è molto importante in quanto è il procedimento che conferisce le caratteristiche meccaniche all'oggetto che si sta realizzando: l'orientamento dei fili che compongono le pelli, deve essere nella direzione di applicazione delle sollecitazioni.

Le caratteristiche meccaniche sono anche determinate dal numero di pelli che vengono sovrapposte una sull'altra.

Ogni intreccio di filamenti di carbonio costituisce un insieme formato dall'unione di molte migliaia di filamenti.

La fibra di carbonio può essere prodotta utilizzando diverse tecniche, la più diffusa è quella per trattamento della fibra di poliacrilonitrile (PAN).

Nella produzione della pelle, possono essere impiegato anche fili di altri materiali, oltre al carbonio, come fili di kevlar, inpiegati sulla base dell'utilizzo che quel componente in carbonio andrà a svolgere e alle relative sollecitazioni che dovrà sopportare.

Lo stampo nell'autoclave

Nello stampo, le pelli vengono sovrapposte in modo da orientare più filamenti lungo le linee di sollecitazione. Nello stampo insieme ai vari strati di fibra viene anche inserita la resina epossidica, un particolare collante liquido la cui funzione è legare le fibre.

A questo punto, lo stampo viene chiuso e inserito in una autoclave dove il calore e la pressione faranno solidificare le fibre: più elevata sarà la pressione interna alla quale vengono sottoposte le pelli e la resina, e migliore sarà il risultato finale.

All'interno, un palloncino (vescica), viene gonfiato per permettere alle pelli di comprimersi contro le pareti dello stampo. Più è alta la pressione e migliore sarà il prodotto finale. Le lavorazioni migliori sono a sei, sette atmosfere e sono apprezzabili per la struttura pulita, liscia e regolare che evidenziano una volta terminata la lavorazione. A pressioni basse il risultato può essere ugualmente efficace in termini meccanici (dipende sempre dal tipo di fibra e dalle pelli utilizzate) ma spesso si deve ricorrere a rendere liscia la superficie che poi deve essere necessariamente sottoposto verniciatura.

Maggiore è la pressione e minore aria resterà all'interno del composito.

Il carbonio non è tutto uguale

Il carbonio, come abbiamo visto, è un materiale con il quale si può realizzare qualsiasi cosa. Ovviamente, la realizzazione di un componete ornamentale in carbonio avrà delle caratteristiche completamenti differenti dal carbonio prodotto per un telaio di bicicletta da corsa o per un telaio di una mountain bike o di un componente aeronautico.

Il segreto sta nella lavorazione. Il filo della fibra di carbonio, è sempre lo stesso con le stesse caratteristiche sia che venga utilizzato nelle realizzazione di un oggetto d'arredo o per realizzare un telaio di una bicicletta da corsa di altissima gamma.

Prima della lavorazione finale all'interno dell'autoclave, la produzione della pelle è molto importante.

Ecco un elenco di alcuni fattori che incidono sulla qualità del carbonio:

- come viene intrecciato il filo nel formare la pelle;

- la dimensione della pelle;

- gli orientamenti della pelle secondo le linee di forza;

- il numero delle pelli utilizzate.

Il carbonio, quindi, è un ottimo materiale, leggero, resistente ed affidabile (tanto che viene costruita l'intera struttura del boeing 787, aeroplano commerciale di lungo raggio).

Non solo il telaio, ma attenzione anche ai vari componenti

Oltre alla produzione del componente in carbonio, è importante anche l'assemblaggio dei componenti stessi a formare il manufatto finale. Nel caso di un telaio da bicicletta. è importantissima l'operazione di saldatura dei tubi tra di loro.

Oltre alla saldatura dei vari componenti in carbonio, bisogna prestare attenzione all'assemblaggio di componenti in carbonio con componenti di altri materiali (ad esempio la minuteria che, nelle biciclette regge il deragliatore), per via del differente potenziale elettrico tra i due componenti che provocava la rottura della giunzione.

Inconveniente ora risolto andando a interporre del materiale isolante.

Il giudizio del mercato

Nonostante i problemi manifestatesi all'esordio, la fibra di carbonio nello sport del ciclismo, è ora ampiamente utilizzata, sia per la costruzione di telai che per la costrizione di componenti.

Chi produce carbonio di scarsa qualità viene tagliato fuori dal mercato e, ad oggi un telaio in carbonio non è più solo esclusivo dei corridori di elite, in quanto il rapporto prezzo/qualità è diventato molto accettabile.

Non solamente i telai delle biciclette da corsa (sottoposti a minori sollecitazioni), ma anche le mountain bike da cross country prima, fino ad arrivare al downhill, biciclette che, in quanto a sollecitazioni, non sono seconde a nessuno.

La costruzione di un telaio da bicicletta in carbonio

Per costruire un telaio di bicicletta, in carbonio, bisogna fare molta attenzione in quanto deve essere leggero, e resistente in punti molto precisi. Inoltre, nel carbonio vengono inseriti delle viti di altro materiale per fissarvi i componenti quali il deragliatore, le eventuali gabbie per le borracce, i freni. La minuteria, di materiale diverso dal carbonio, ha anche un diverso potenziale elettrico. Questo può essere causa di rottura.

Inoltre, più resina viene posizionata tra le pelli dello stampo, e minore è la qualità del materiale. Questo perché agisce come un cuscinetto ammortizzante: più ne viene impiegata e meno il prodotto finale presenta caratteristiche di rigidità.

Meno rigidità vuol dire avere un telaio certamente più confortevole, rispetto ad uno rigido, ma che si traduce in poca stabilità alle alte velocità e poco reattivo.

In genere, i telai che presentano queste caratteristiche, sono i telai in fibra di carbonio poco costosi.

I moduli

Esistono quattro differenti tipologie di realizzazione, definite moduli:

- altissimo modulo o VERY HIGH MODULE CARBON FIBER (VHM);

- alto modulo o HIGH MODULE CARBON FIBER (HM)

- modulo intermedio o INTERMEDIATE MODULE CARBON FIBER (IM);

- modulo standard o STANDARD MODULE (SM);

- basso modulo o LOW MODULE (LM).

I prodotti in materiale composito ad altissimo modulo presentano un limitatissimo utilizzo di resina epossidica in relazione alla quantità di fibra di carbonio utilizzata. Il telaio è molto rigido e reattivo, ma anche molto costoso.

Per i prodotti in materiale composito ad Alto Modulo l'utilizzo si utilizza una quantità di resina superiore rispetto al carbonio di altissimo modulo. Il prodotto ha una qualità leggermente inferiore, il telaio risulterà essere rigido e reattivo, con un costo di acquisto minore rispetto all'altissimo modulo.

Via di questo passo e sulla base di questi principi, il prodotto sarà meno rigido, più morbido e confortevole, ma meno pregiato. Di conseguenza, anche meno costoso.

Per i prodotti in composito di basso modulo, il materiale è di bassissima qualità.

Il tessuto

Il tessuto del materiale composito si suddivide in:

- UD (unidirezionale);

- 1K trama estremamente fitta;

- 3K trama molto fitta;

- 6K;

- 12K trama larga;

Più il numero è basso e maggiore è la densità dell'intreccio: il tessuto è più robusto.

I telai realizzati con fibra di carbonio UD (unidirezionale), sono molto rigidi e reattivi ma poco elastici. Se la fibra di carbonio UD viene associata ad una tipologia di realizzazione si altissimo modulo (VHM), il prodotto finale sarà professionale e, conseguentemente, molto costoso.

I telai realizzati con fibra di carbonio 1K, sono leggeri e hanno una ottima rigidità. Sono ottimi per chi non vuole spendere le elevate cifre dell'UD ma, nel contempo vuole un prodotto leggero. Ogni modo il prodotto rimane molto costoso.

I telai realizzati con fibra di carbonio 3K, il prodotto ha un ottimo rapporto tra rigidità e leggerezza. E' un ottimo prodotto che rimane di alta gamma sopratutto per quanto concerne il prezzo.

Inoltre, alla fibra di carbonio 3K viene spesso associato un processo di compattazione alto modulo (HM).

La fibra di carbonio 3K viene generalmente utilizzata per realizzare i telai di alta gamma delle mountain bike.

Il carbonio 6K e 12K presentano una trama larga. Più la trama è larga e meno il tessuto è di qualità.

Full carbon o monoscocca

Sono due le possibilità di realizzare i telai di bicicletta in carbonio: full carbon e monoscocca

Per quanto riguarda il full carbon, è il metodo di costruzione che consente la maggiore libertà di movimento per la costruzione di telai su misura. Ogni tubo viene costruito a parte e poi vengono assemblati attraverso delle saldature specifiche per la fibra di carbonio.

Nella costruzione monoscocca, si intende la costruzione del triangolo (tubo superiore, tubo obliquo e tubo piantone), in un pezzo unico, in un unico stampo.

E' quindi necessario costruire uno stampo per ogni misura di telaio e gli stampi sono molto costosi.

Oggi la differenza di rendimento meccanico tra telaio full carbon e monoscocca, è pochissima, grazie alle tecnologie costruttive e all'utilizzo delle resine epossidiche per la saldatura dei vari tubi tra di loro.

I vantaggi del telaio monoscocca:

- il peso, perché il componente si può lavorare in uno stampo unico. Di fatto è un singolo componente, e non sono necessari accrogimenti particolari per provvedere all'unione delle varie sezioni;

Gli svantaggi del monoscocca:

- la ridotta disponibilità di misure e, la sostanziale impossibilità di costruire un telaio su misura (per il prezzo elevato). I costruttori in fatti si limitano a mettere a catalogo un numero di telai monoscocca che va da dai tre ai cinque in base alle misure di telaio più vendute. Può essere diverso nelle mountain bike, dove le misure di telaio a catalogo sono meno rispetto alle biciclette da corsa.

I vantaggi del telaio full carbon:

- Possono essere assemblati in due differenti modi:

- Incollando tra di loro i vari componenti. Il collante sono le resine epossidiche. (Per ogni singolo componente deve essere costruito un incastro per alloggiare l'altro/gli altri componenti);

- Fasciando le giunzioni con delle pelli aggiuntive.

Il calore poi farà il resto, andando a fissare i componenti.

- il costo di produzione. Rispetto al monoscocca, non è prevista la costruzione del costoso stampo per il telaio. Gli stampi sono molti, ma più piccoli e per ciascun tubo, permettendo quindi la combinazione di tubi di diverse misure e la realizzazione di telai si misura.

Questo si traduce in un minor costo per l'acquirente finale.

Gli svantaggi del full carbon:

- Il peso.

Un telaio di bassa gamma costruito con questa tecnologia, può risultare addirittura più pesante di un telaio equivalente, ma di alluminio!!!

Comunque se il telaio è di alta gamma, nessun problema, in termine di peso siamo molto vicini al telaio monoscocca.

- La robustezza.

Anche se abbiamo raggiunto alti standard di sicurezza, le fasciature e le giunzioni potrebbero essere soggette a problemi di tenuta nel lungo termine. Termine però talmente lungo che, per quanto riguarda la vita media di un telaio, non dovrebbe proprio costituire un problema.

Il problema degli altri materialiUn grosso problema, nella costruzione dei telai da bicicletta in carbonio, era la compatibilità con gli altri materiali. Ad esempio le viti che fissavano il deragliatore, potevano rappresentare un serio rischio di rottura a causa della differenza di potenziale elettrico dei due materiali.

Ora, i componenti vengono rivestiti con particolare materiale isolante.

I materiali compositiIl carbonio è un materiale composito. I materiali compositi sono una miscela di diversi materiali di composizione chimica differente. Uniti insieme concorrono sinergicamente all'ottenimento di determinate proprietà chimiche, fisiche e meccaniche. Il carbonio è costituito dalla fibra che forma le pelli. Le pelli possono essere realizzate anche mischiando fibre in carbonio e in kevlar per ottenere un materiale con differenti caratteristiche. L'altro materiale è il collante, la resina, utilizzata per incollare tra di loro le pelli.

Qualche piccolo accorgimento nella manutenzione del telaio in carbonio

E' importante pulire frequentemente ed accuratamente il telaio e i componenti in carbonio: non è facile accorgersi di eventuali crepe, anche perché possono partire dall'interno.

E' possibile che, lo strato di vernice che ricopre il carbonio, si vetrifichi perdendo elasticità e, con le vibrazioni, tenda a staccarsi: non preoccupatevi perché non è indice di formazione di crepe.

Un possibile modo fai da te, per verificare la presenza di eventuali danneggiamenti, è quello di "ascoltare" il telaio. Ad esempio se si avvertono "rumori strani" provenire dal telaio, come nel caso di tonfi secchi conseguenti a forti impatti dovuti a buche.

Attenzione in caso di caduta, in caso di urti molto forti contro strutture rigide come marciapiedi o alberi.

La riparazione del carbonio

Tutto dipende da cosa si rompe. La fibra di carbonio, come materiale a se stante, è riparabile grazie all'applicazione di pezze aggiuntive poste dove si verifica il trauma. Nonostante questo, prima di procedere alla riparazione è bene vedere cosa si è rotto, perché pur essendo riparabile, è probabile che non ne valga la pena (economicamente).

Potrebbe anche essere indicato rivolgersi ad aziende che producono e lavorano il carbonio, senza per forza rivolgersi al costruttore del telaio e/o componenti. In genere però, i produttori di biciclette garantiscono il telaio a vita, ed è bene approfittarne.

Ma, a meno che il danno non sia dovuto a problematiche nella costruzione, e quindi il costruttore se ne assume la responsabilità garantendo la sostituzione del componente in carbonio, se il danno è dovuto ad un evento accidentale come un urto, e nulla ha a che fare con problemi di costruzione, le aziende che lavorano il carbonio, possono fornire un valido aiuto.

Per quanto riguarda le parti di un telaio full carbon fasciate o assemblate (quindi non un monoscocca che viene fuso in un unico blocco nell'autoclave), è possibile sostituirli rivolgendosi a aziende specializzate che possono, attraverso l'impiego di appositi solventi che sciolgono i collanti.

|